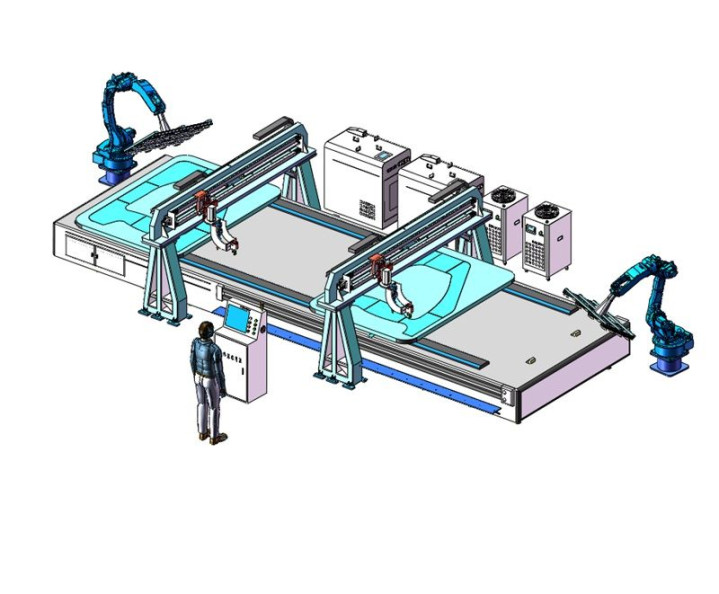

长期以来,激光拼焊技术虽以其焊缝质量高、热变形小、材料利用率高、设计灵活性强等显著优势,在汽车制造(特别是新能源汽车的白车身、电池盒)、工程机械、家电等领域展现出巨大潜力,但在实际推广中仍面临挑战:不同来源板材的化学成分、力学性能、表面状态及尺寸公差差异,直接影响焊缝强度、成形性能及最终产品质量稳定性。新标准的出台,正是针对这些核心痛点,对激光拼焊专用板材提出了系统化、精细化的统一要求。

标准核心亮点聚焦:

材料性能精准界定: 对用于激光拼焊的板材(涵盖冷轧钢板、热轧钢板、镀层板、铝合金等)的化学成分、力学性能(强度、延伸率)、金相组织等作出明确规定,确保母材具备优良的激光焊接适应性和焊后性能一致性。

表面与尺寸严要求: 严格规范板材表面清洁度、粗糙度、镀层均匀性及厚度公差,最大限度减少焊接缺陷(如气孔、飞溅);同时对板材厚度公差、平整度、边部质量设定更高标准,保障拼焊过程的高精度对接与稳定运行。

焊接工艺适配性优化: 标准特别关注板材性能与激光焊接工艺参数的匹配性,为激光功率、焊接速度、离焦量、保护气体等关键工艺参数的设定提供科学依据,助力实现焊缝熔深稳定、成形美观、热影响区窄小的优质连接。

质量检测体系完善: 建立了涵盖焊缝外观检验、无损检测(如超声波)、力学性能测试(拉伸、弯曲、硬度)、疲劳试验等环节的标准化质量评价体系,确保拼焊构件满足严苛的服役要求。

产业共振,释放多重利好

新标准的实施,正为产业链上下游注入强劲动能:

板材供应商: 明确生产方向,推动产品升级,开发更契合激光拼焊需求的高品质专用材料。

拼焊加工企业: 大幅提升原材料质量控制效率,降低来料波动风险;优化焊接工艺窗口,提高生产良率与设备综合效率;显著增强产品的一致性和可靠性,赢得高端客户信任。

终端用户(如整车厂): 获得性能更稳定、轻量化效果更优、安全性更高的拼焊部件,助力提升整车品质与市场竞争力,尤其为新能源汽车的电池安全与续航里程提升提供关键支撑。

行业生态: 降低上下游协作成本,减少试错与磨合时间,加速激光拼焊技术在新材料、新结构中的应用探索,推动整个金属加工行业向高效、精密、绿色制造转型升级。标准对材料利用率的提升,亦契合国家“双碳”战略目标。

统一、高要求的板材标准,是保证激光拼焊结构件安全性和耐久性的根基,将极大促进该技术在新能源汽车轻量化、高端装备制造等战略性新兴领域的规模化、高质量发展。”

随着板材激光拼焊标准的深入贯彻与持续完善,结合我国在激光装备、自动化控制等领域的快速进步,激光拼焊技术必将迎来更广阔的应用天地。标准化的浪潮,正推动中国制造业在追求卓越品质与绿色发展的道路上,行稳致远,为塑造全球高端制造竞争新优势提供核心支撑。

群益证券提示:文章来自网络,不代表本站观点。

![网络配资股票行情像考研英语的[具体知名教师名字]](/uploads/allimg/250829/29063ZZ104619.jpg)